OmniMetal réalise la passerelle métallique du collège de Guipry-Messac.

OmniMetal a été retenu par l’architecte en charge de la construction du collège de Guipry-Messac (par le département de l’Ille et Vilaine) pour la réalisation d’une passerelle métallique piétonne servant à relier deux bâtiments par leur 1er étage.

A travers les 2 sociétés qui le compose (Marion Métallerie à Chantepie et TIB - Tôlerie Industrielle Bainaise - à Bain de Bretagne), le groupe OmniMetal est reconnu, depuis 1976, dans les métiers de la métallerie, de la serrurerie, de la mécano-soudure et de la tôlerie industrielle.

Disposant d’un bureau d’études et en travaillant de concert avec l’architecte et les différents intervenants, OmniMetal a commencé par définir les plans de principe de cette passerelle métal.

Le relevé sur site (prise de cotes précises avec altimétrie réelle sur l’ouvrage en place) a permis ensuite de définir le plan d’exécution. Ainsi, suite à ce relevé, la passerelle métallique prend sa forme et ses dimensions définitives.

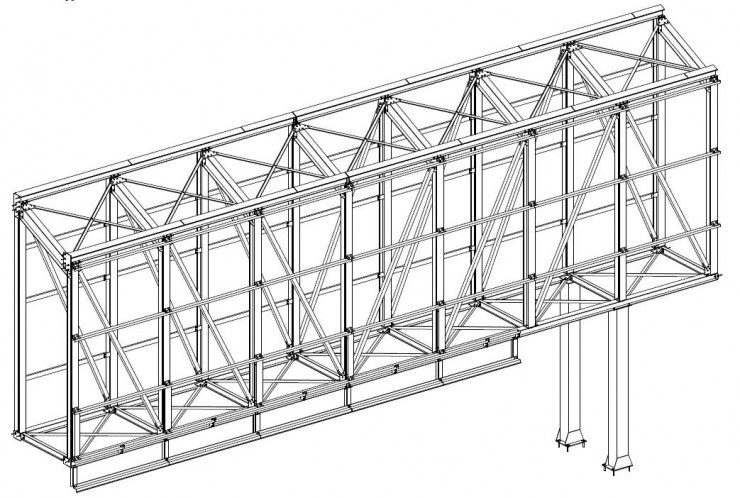

Vous retrouverez le plan 3D ci-dessous:

Longueur : 17,2 m

Largeur : 2,02 m

Hauteur : 5,53 m Hauteur finale de la passerelle métallique posée sur ses poteaux : 9 m

La réalisation de cette passerelle métallique se déroule alors en 8 phases majeures :

-

1ère phase :

A l’issue du plan, on détermine les quantités de pièces nécessaires, leurs longueurs, sections, matière, … Bref, on réalise la nomenclature de toutes les pièces qui serviront à la construction de la passerelle. Sans oublier, les pièces de visserie et d’accroche diverses.

-

2ème phase :

Fabrication de toutes ces pièces ainsi que des plaques de fixation (goussets, platines, renforts, …) par la société TIB à Bain de Bretagne à l’aide d’une machine à découpe laser. L’assemblage de diverses pièces est réalisé à Bain de Bretagne (toujours par TIB) par soudure au MIG (Metal Inert Gas : procédé de soudage par arc électrique obtenu par la fusion des métaux sous atmosphère d’un gaz neutre).

Un contrôle est ensuite réalisé pour vérifier la conformité réelle par rapport au plan de toutes les pièces et de leur quantité.

-

3ème phase :

Envoi de tous les éléments composant la passerelle métallique en sous-traitance pour subir un traitement anti corrosion par galvanisation à chaud. Ce procédé consiste à immerger des pièces en acier dans un bain de zinc en fusion - environ 450°C - afin de produire sur l’acier un revêtement protecteur anti-corrosion.

Un contrôle est ensuite réalisé pour vérifier la bonne quantité de pièces ainsi que la qualité de la galvanisation.

-

4ème phase :

Fixation des platines sur les 2 bâtiments par Marion Métallerie. Ces fixations ont bien-sûr nécessité l’intervention d’un bureau d’études qui réalise une note de calcul.

-

5ème phase :

Montage sur le chantier de la passerelle métallique. Ce montage a été réalisé par les équipes de techniciens monteurs de Marion Métallerie en faisant appel à divers engins de levage et de manutention.

Tous les boulons et fixations sont serrés et contrôlés un par un avec une clef dynamométrique (outil qui permet de contrôler le couple de serrage des écrous et des vis afin que ceux-ci soient montés de manière optimale). Chaque tête de fixation est alors marquée. Le but de ce serrage est de respecter les préconisations du bureau d’études afin de garantir la solidité de l’ensemble grâce à un montage respectant les normes en vigueur.

Un contrôle du montage est ensuite réalisé sur la passerelle métallique afin de vérifier ses dimensions pour garantir que celle-ci s’adaptera parfaitement dans les réservations prévues sur les bâtiments.

Pendant cette phase, une des plus grande difficulté réside dans le fait de mettre la passerelle de niveau pendant son assemblage. En effet, le terrain est irrégulier et boueux. Ce qui complique la tâche.

-

6ème phase :

Pose de la passerelle métallique à son emplacement définitif à l’aide d’une grue de levage.

C’est l‘étape la plus impressionnante et pendant cette phase, la principale difficulté est de soulever la passerelle le plus horizontalement possible. Cela nécessite un savoir faire pour élinguer correctement l'ouvrage afin que celui-ci soit équilibré au moment du levage.

L’autre difficulté durant cette manutention est de réussir à positionner cet ensemble de plusieurs tonnes dans sa position définitive. Et sur une passerelle en métal de plus de 17 mètres de long, il faut réussir à la positionner au millimètre près afin qu'elle s’encastre parfaitement dans les points de fixation situés sur les bâtiments.

-

7ème phase :

Pose des bacs collaborants durant le mois de mars et coulage du béton pour réaliser le sol de la passerelle.

Le plancher collaborant, aussi appelé plancher mixte, est un plancher composé de deux matériaux différents, à savoir l’acier et le béton. On utilise du bac acier nervuré (appelé bac collaborant) pour former la superficie du plancher. Cette armature métallique va servir de coffrage au béton, et être fixée sur les poutres métalliques de la passerelle. On coule une dalle de béton (densité prévue par la norme en vigueur) sur l’acier, de manière à former un plancher.

-

8ème phase :

Pose de la toiture en bac acier ainsi que du bardage (en bois à claire voie d’un côté et en bac acier de l’autre côté) par OmniMetal.

La dernière difficulté (et pas des moindres) a été de respecter le planning car les conditions météorologiques (vent et pluies) du mois de février n’ont pas été favorables pour ce type de chantier.

Mais au final, nous sommes très fiers de la réalisation de cette passerelle métallique car il s’agit d’un chantier local et ce collège accueillera certainement quelques enfants de notre personnel.

Alors n’hésitez pas à nous contacter pour tous vos projets de réalisation de passerelle métallique, nous nous ferons une joie de vous aider.

Crédits Photo Reportage Sables-Blancs